Motor de corriente continua sin escobillas (BLDC) - Construcción y funcionamiento

Por Kiran Daware, de electricaleasy.com

Los motores eléctricos se han desarrollado en varios tipos especiales, como motores paso a paso, servomotores, motores de imanes permanentes, etc. Tenemos muchas opciones para elegir el motor más adecuado para nuestra aplicación. Un motor de corriente continua sin escobillas o motor BLDC es el tipo más adecuado para aplicaciones que requieren alta fiabilidad, alta eficiencia, más par por peso, etc. Este artículo explica en detalle los motores BLDC.

Construcción de un motor BLDC

La disposición de colectores y escobillas ayuda a conseguir un par unidireccional en unmotor de corriente continua típico. Obviamente, el conmutador y la disposición de las escobillas se eliminan en un motor de corriente continua sin escobillas. En este caso, se utiliza un circuito inversor/conmutador integrado para conseguir un par unidireccional. Por ello, estos motores se denominan a veces "motores conmutados electrónicamente".

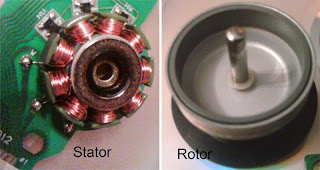

Al igual que cualquier otro motor eléctrico, un motor BLDC también consta de dos partes principales: un estator y un rotor. Los imanes permanentes se montan en el rotor de un motor BLDC, y el estator está bobinado para un número específico de polos. Además, se conecta un circuito de control al devanado del estator. La mayoría de las veces, el circuito de control o el controlador están integrados en el conjunto del estator. Esta es la diferencia constructiva básica entre un motor sin escobillas y un motor de corriente continua típico.

Un controlador típico proporciona una alimentación trifásica controlada por frecuencia al devanado del estator. La alimentación se controla mediante circuitos de control lógicos y energiza polos específicos del estator en un momento determinado. Esto puede entenderse a partir de las siguientes animaciones sobre el funcionamiento de los motores BLDC.

Tipos de motores BLDC

Hay dos tipos de motores BLDC basados en su construcción/diseño: (i) diseño de rotor interno y (ii) diseño de rotor externo. Independientemente de estos tipos, hay que tener en cuenta que los imanes permanentes siempre están montados en el rotor y el bobinado en el estator.

- Diseño de rotor interno (inrunner): se trata de un diseño convencional, en el que el rotor está situado en el núcleo (centro) y el bobinado del estator lo rodea.

Motor BLDC de rotor interno (Crédito: Kaspars Dambis - flickr) - Diseño de rotor externo (outrunner): En esta configuración, el rotor es externo, es decir, los devanados del estator están situados en el núcleo mientras que el rotor, que lleva imanes permanentes, rodea al estator.

Motor BLDC de rotor externo

¿Cómo funciona un motor BLDC?

Los devanados del estator de un motor BLDC están conectados a un circuito de control (un circuito de conmutación integrado o un circuito inversor). El circuito de control energiza el devanado apropiado en el momento adecuado, en un patrón que gira alrededor del estator. Los imanes permanentes del rotor intentan alinearse con los electroimanes energizados del estator, y en cuanto se alinean, se energizan los siguientes electroimanes. Así, el rotor sigue funcionando. Las siguientes animaciones le darán una idea clara de "cómo funciona un motor de corriente continua sin escobillas".

|

| Animación del funcionamiento del motor BLDC de rotor interno |

|

| Animación del funcionamiento del motor BLDC de rotor externo |

Motor de CC sin escobillas vs. con escobillas

- Las escobillas deben sustituirse con frecuencia debido al desgaste mecánico, por lo que un motor de CC con escobillas requiere un mantenimiento periódico. Además, como las escobillas transfieren la corriente al conmutador, se producen chispas. Las escobillas limitan la velocidad máxima y el número de polos que puede tener el inducido. Todos estos inconvenientes desaparecen en un motor de CC sin escobillas. En un motor de CC sin escobillas se requiere un circuito de control electrónico para conmutar los imanes del estator y mantener el motor en funcionamiento. Esto hace que un motor BLDC sea potencialmente menos robusto.

- Las ventajas del motor BLDC sobre los motores con escobillas son una mayor eficiencia, fiabilidad, mayor vida útil, ausencia de chispas y menos ruido, más par por peso, etc.

Aplicaciones de los motores BLDC

Los motores BLDC cumplen muchos requisitos que un motor de corriente continua con escobillas. Pero como requieren un complicado circuito de control y debido a consideraciones de coste, aún no han sustituido por completo a los motores de CC con escobillas, especialmente en aplicaciones de bajo coste. A pesar de ello, hay muchas aplicaciones en las que dominan los motores BLDC.

- Electrónica de consumo: discos duros de ordenador, pequeños ventiladores de refrigeración, reproductores de cd/dvd, etc. y también en electrodomésticos modernos en los que se desea un funcionamiento silencioso, como lavadoras, aparatos de aire acondicionado, etc.

- Vehículos eléctricos: muchos vehículos eléctricos, incluidos los coches eléctricos e híbridos y las bicicletas eléctricas, utilizan motores BLDC.

- Tienen una amplia gama de aplicaciones en muchas otras áreas, como la robótica, la industria, los sistemas de control de movimiento, etc.